電話:+086-0415-6155215

傳真:+086-0415-6155475

經營經理:+086-0415-6152194

E-mail:ddmz2003@163.com

目錄

技術說明

1.異丁烯疊合項目背景

2.異丁烯疊合技術簡介

3.異丁烯疊合反應機理

4.異丁烯疊合反應工藝流程說明

5.異丁烯疊合反應影響因素

6.疊合烯烴加氫反應影響因素

7.異丁烯疊合反應工藝條件

8.異丁烯疊合催化劑保證值

9.疊合反應催化劑說明

10.資質資料

異丁烯疊合技術說明

一、異丁烯疊合項目背景 車用乙醇汽油是指在不含MTBE等含氧添加劑的專用汽油組分油中,按體積比加入一定比例(10%)的變性燃料乙醇。

2017年9月7日,國家質監總局聯合標準化管理委員會發布并同步實施GB 18351-2015《車用乙醇汽油(E10)》與GB 22030-2015《車用乙醇汽油調和組分油》兩個標準。隨后的9月13日,國家發改委等15部委聯合發布《關于擴大生物燃料乙醇生產和推廣使用車用乙醇汽油的實施方案》的通知,確定2017年起在東北等多省市推廣使用乙醇汽油,到2020年全國基本實現全覆蓋。目前,遼寧、吉林、黑龍江、河南、安徽和廣西6個省份為“全封閉”推廣乙醇汽油,原則上這6個省份所有加油站全部提供乙醇汽油,不得夾雜普通汽油。而江蘇、湖北、河北、山東和廣東為“半封閉”推廣乙醇汽油。

燃料乙醇、MTBE都是含氧的汽油清潔添加劑。最新標準要求乙醇汽油中不得人為加入含氧化合物,即MTBE、醚后輕汽油等醚化組分將不能作為汽油調和組分。業內人士擔憂,全國范圍推廣乙醇汽油后,將使MTBE和輕汽油醚化市場將受到重大影響。此外,燃料乙醇辛烷值較高,含氧量也較高,也將對正在推廣的烷基化油市場產生一定的影響。

隨著《關于擴大生物燃料乙醇生產和推廣使用車用乙醇汽油的實施方案》的推廣實施,現有的MTBE生產裝置需要考慮裝置利用和異丁烯的應用等問題。目前,異丁烯的******用處是利用MTBE裝置進行改造,通過異丁烯疊合技術來生產二異丁烯(異辛烯);二異丁烯再加氫生產異辛烷。

異辛烷與MTBE 相比,雖然辛烷值(RON=100,MON=100)有所降低,但蒸氣壓也大大降低;異丁烯疊合法生產的異辛烷與傳統的硫酸(或HF酸)烷基化油相比,辛烷值要高一些,最重要的是其生產條件溫和,對設備沒有腐蝕;沒有廢酸生成,環保性好。但異丁烯疊合間接生產烷基化油的成本比傳統的烷基化工藝要高100~200元/噸烷基化油。

異辛烷與MTBE、烷基化產品的性能對比見表1。

表1 異辛烷、MTBE和烷基化產品的比較

| 項目 | 異辛烷 ISOOCTANE |

甲基叔丁基醚 MTBE |

烷基化產品 ALKYLATE |

| 比重,kg/l | 0.70 | 0.75 | 0.70 |

| 研究法辛烷值,RON | 100 | 117 | 96 |

| 馬達法辛烷值,MON | 100 | 101 | 93 |

| 抗爆指數 | 97.7 | 109 | 94.5 |

| 蒸氣壓,psia | 2.3 | 8~10 | 2.7~4.4 |

二異丁烯產品可以用作制取合成橡膠增粘劑;各種表面活性劑;酚樹脂和環氧樹脂的改性劑;紫外線吸收劑;阻聚劑;聚氯乙烯穩定劑;增塑劑等,也用來生產對辛基酚;樹酯、異壬醇及辛基二苯基胺、叔碳酸、叔辛胺等精細化學品的合成原料。二異丁烯目前市場價格在12000元/噸左右。

二、異丁烯疊合技術簡介 異丁烯疊合工藝始于20世紀30年代,具有原料易得、生產流程簡單、產品辛烷值較高、生產過程環保性好等特點,當時所用催化劑為磷酸-硅藻土。但由于催化劑活性低、壽命短和裝卸困難等缺點,逐步被氫氟酸、硫酸等烷基化工藝所取代。

1、工藝開發商

1.1 芬蘭Fortum Oy油氣公司和美國凱洛洛·布朗路特(KBR)公司在2000年聯合開發了利用現有MTBE裝置改產異辛烷工藝,即NExOCTANE工藝。該工藝改造費用較低,而且環保性好,已在芬蘭工業化。

1.2 UOP公司也推出了一種稱為InAlk的間接烷基化技術。可以將FCC、蒸汽裂解或異丁烷脫氫的異丁烯通過二聚或與碳三、碳五烯烴進行疊合,得到分子量較大的異構烯烴混合物,然后再加氫生成類似烷基化物的高辛烷值汽油調和組分。日本鹿島石油公司采用該技術對MTBE裝置進行改造建成56Kt/a的間接烷基化裝置。這也是UOP從1999年啟用的以第三套裝置。

1.3 中國石化北京石科院、上海石化研究院和齊魯石化研究院在1990年后對異丁烯疊合工藝也進行了研究、開發。

2、異丁烯疊合工藝技術特點

2.1 可以利用原有的MTBE裝置進行改造;新增一臺加氫反應器;

2.2 異丁烯疊合技術分為疊合反應單元、抑制劑回收單元和烯烴飽和加氫單元等。

2.3 疊合反應單元采用樹脂催化劑,操作條件溫和,與合成MTBE條件相近;

2.4 采用反應抑制技術,即在烯烴疊合過程中添加適量的抑制劑,以減少疊合過程中三聚物和高聚物的生成,延長了樹脂催化劑的使用周期;

2.5 疊合反應單元采用催化蒸餾技術,提高丁烯的轉化率;

2.6 依據原料碳四不同采用合適的加氫催化劑,使疊合烯烴高轉化率地生成烷烴。

2.7 根據不同業主裝置和原料的不同特點,可以設計合適的工藝路線。

三、異丁烯疊合反應機理

疊合反應單元是利用混合碳四中異丁烯和正丁烯在樹脂催化劑作用下,進行二聚和共二聚反應。主要反應有:異丁烯二聚、異丁烯與正丁烯共聚、正丁烯二聚等反應。

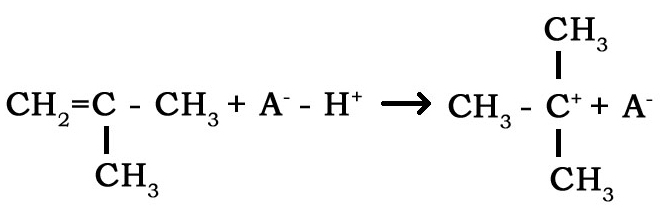

第一步:酸性陽離子離子交換樹脂催化劑(簡化為A--H+)的質子在異丁烯雙鍵處可逆加成上去,生成叔丁正碳離子。

第二步:叔丁基正碳離子與另一個異丁烯分子相互作用,生成碳八正碳離子。

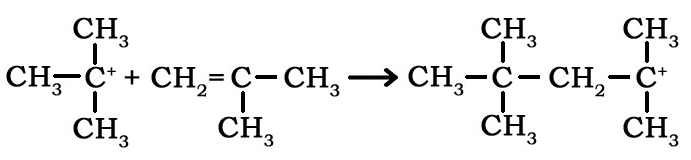

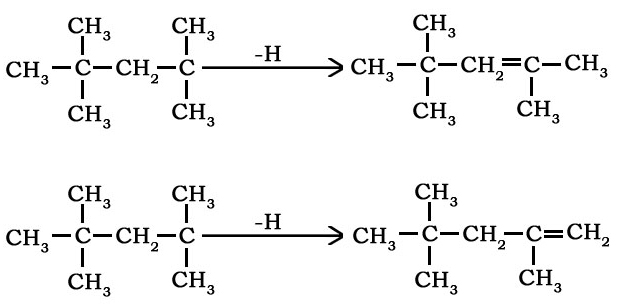

第三步:碳八正碳離子的質子再傳遞另一個烯烴或質子受體時,就形成了一個二聚物分子,脫離質子的位置不同,生成的二聚烯烴結構就不同,因此存在兩種同分異構體。

反應過程中叔丁基正碳離子也可以與正丁烯結合生成共聚碳八正碳離子,而且正丁烯也可以質子化,生成仲丁基正碳離子,仲丁基正碳離子再與異丁烯或正丁烯分子反應。如果生成的二聚離子不穩定還可能發生質子遷移或碳骨架改變。再加上脫離質子的位置有多種,因此,就導致了二聚產物的多樣性。

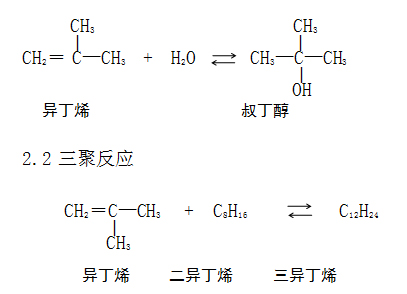

二異丁烯疊合反應中有幾種反應同時發生:

1、主反應:

主反應為異丁烯二聚、正丁烯二聚及異丁烯和正丁烯共聚反應等。

2、副反應:

2.1 水合反應

2.3異丁烯和叔丁醇發生醚化反應等。

為避免副反應的發生,樹脂催化劑必須具有良好的催化反應活性和選擇性,并在適宜的工藝條件下,穩定操作。

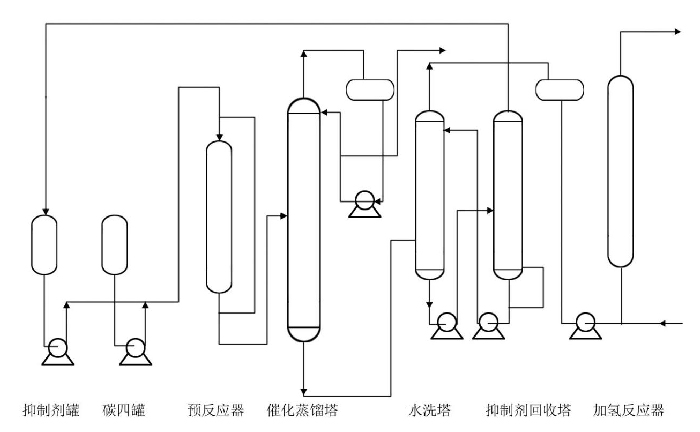

四、異丁烯疊合反應工藝流程說明

異丁烯疊合裝置是以裂解等碳四原料進入反應器進行異丁烯預疊合反應,再進入催化蒸餾塔進行深度異丁烯疊合反應。催化蒸餾塔塔頂未反碳四直接出裝置,可以作為丁烯-1或烷基化生產原料;塔底的二異丁烯(異辛烯)進入水洗塔,將在反應系統加入的抑制劑進行水洗處理,經水洗后二異丁烯可以直接出料或進入加氫反應器進行飽和加氫,得到異辛烷產品。含有抑制劑的水洗物料進入抑制劑精餾塔進行回收處理,抑制劑可以返回反應系統繼續使用。

異丁烯疊合工藝可以分為三個單元:異丁烯疊合反應單元、抑制劑回收單元和烯烴飽和加氫單元。

1、異丁烯疊合反應單元

主要包括疊合反應器和催化蒸餾塔。疊合反應器內可以使用DH-01專用型樹脂催化劑;催化蒸餾塔內反應段可以裝填裝填散劑、捆包或CDM-180模塊催化劑。異丁烯和正丁烯在反應器中大部分轉化,然后進入催化蒸餾塔進行深度轉化。

2、抑制劑回收單元

本單元主要包括抑制劑水萃取塔和抑制劑回收塔兩個設備。通過水洗從C8烯烴中將抑制劑除去,水洗后含有抑制劑的水溶液進入回收塔進行回收。水和均循環使用。C8烯烴進入烯烴飽和加氫單元。

3、加氫單元:

本單元包括一個列管式加氫反應器。在Co-Mo系加氫催化劑作用下,疊合反應生成的烯烴進行飽和加氫生成異辛烷。

圖1 異丁烯疊合工藝流程圖

五、異丁烯疊合反應影響因素

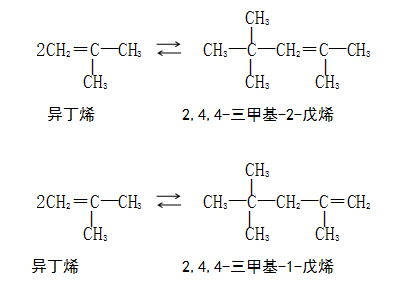

碳四烯烴疊合的目的是通過反應,得到盡可能多的高支鏈度的二異丁烯(DIB,2,4,4-三甲基-1-戊烯和2,4,4-三甲基-2-戊烯);同時還會發生其他二聚和共聚反應。疊合反應產物的支鏈度越高,其加氫產物的辛烷值就越高。

疊合反應條件不同,產物各組分的比例差別較大,因此我們分別考察了抑制劑加入量、反應溫度和空速等條件對反應的影響,確定******反應條件。

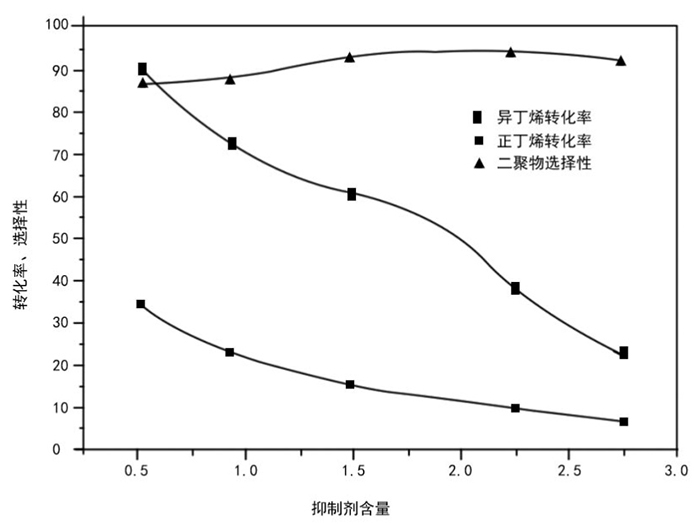

1、抑制劑含量對疊合反應的影響

在反應溫度為60℃,壓力為1.0MPa,空速為2h-1條件下,原料中抑制劑含量對正丁烯、異丁烯轉化率及二聚物選擇性的影響。

圖2抑制劑含量對疊合反應的影響

從圖2中可以看出:二聚物的選擇性隨著抑制劑含量的升高而增加。抑制劑的加入量對于反應過程非常關鍵,太少了不利于疊合反應的進行,太多了又抑制反應使得正丁烯、異丁烯轉化率降低。通過實驗確定了合適的抑制劑添加量。

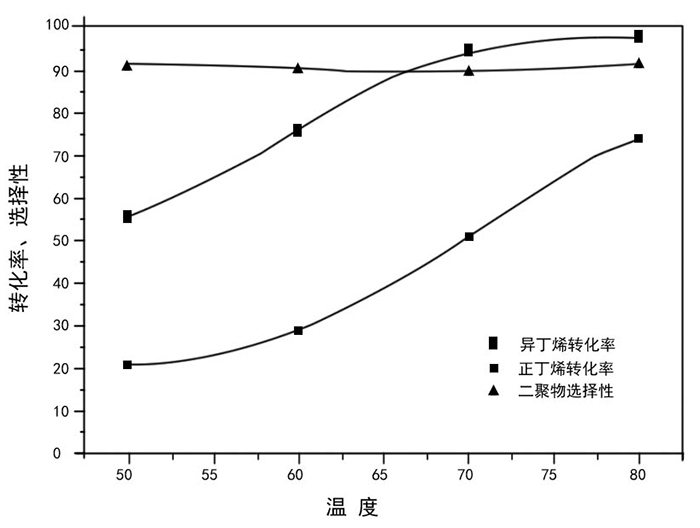

2、反應溫度對疊合反應的影響

在抑制劑濃度一定,空速為2h-1,壓力為1.0MPa的操作條件下,考察了反應溫度對正丁烯、異丁烯轉化率以及對二聚物選擇性的影響。

圖3 反應溫度對疊合反應的影響

從圖3中可以看出:反應溫度越高,正丁烯、異丁烯轉化率越高,而二聚物的選擇性卻隨之下降。溫度升高,有利于疊合反應向正方向進行,同時進一步疊合生成三聚物、四聚物的可能性也相應增加。所以需要選擇適宜的反應溫度。

3、空速對疊合反應的影響

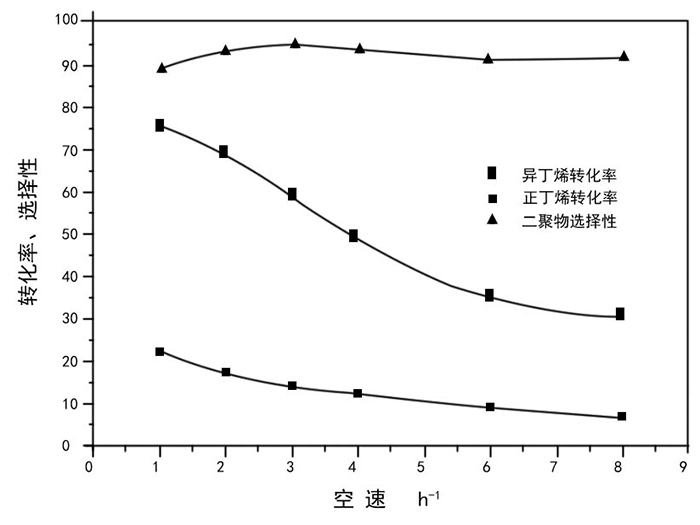

在反應溫度為60℃,壓力為1.0MPa,抑制劑濃度一定的操作條件下,考察了空速對疊合反應的影響。

圖4 空速對疊合反應的影響

從圖4可以看出:空速對正丁烯、異丁烯轉化率的影響比較明顯,隨著空速的增大,正丁烯、異丁烯轉化率迅速下降,而二聚物的選擇性則隨著空速的增加有所提高。

六、疊合烯烴加氫反應影響因素

疊合反應產物中90%(m/m)以上為烯烴,作為汽油的調和組分需要經過飽和加氫轉化為烷烴。我公司對加氫催化劑和溫度、空速、壓力、氫比等不同工藝條件進行了評價,篩選出合適的Co-Mo系加氫催化劑和較佳工藝條件。

七、異丁烯疊合反應工藝條件

我公司在完成異丁烯疊合反應小試和中試的條件下,設計的異丁烯疊合反應工藝包工藝條件如下:

1、疊合反應器工藝條件

表2疊合反應器工藝條件表

| 項目 | 指標 |

| 反應溫度,℃ | 50~85 |

| ******反應溫度,℃ | 55~70 |

| 空速,h-1 | 0.5~1.5 |

| ******空速,h-1 | 0.5~0.8 |

| 壓力,MPa | 0.7~1.2 |

2、催化蒸餾塔工藝條件

表3催化蒸餾塔工藝條件表

| 項目 | 指標 |

| 塔頂溫度,℃ | 55~65 |

| 反應段上部溫度,℃ | 60~70 |

| 反應段下部溫度,℃ | 65~75 |

| 塔底溫度,℃ | 190~198 |

| 壓力,MPa | 0.65~0.70 |

| 回流比 |

1.0 |

3、加氫反應器工藝條件

表4加氫反應器工藝條件表

| 項目 | 指標 |

| 反應溫度,℃ | 260~280 |

| 液相空速,h-1 | 1.0~1.5 |

| 反應壓力,MPa | 1.5~2.0 |

| 氫油比 | 400 |

八、異丁烯疊合催化劑保證值

在裝置原料C4和操作參數相對穩定的情況下,我公司保證DH-01、CDM-180模塊和加氫催化劑滿足以下要求:

1、異丁烯疊合反應單元

1.1采用固定床和催化蒸餾技術

異丁烯總轉化率≥90%;

正丁烯轉化率≥ 39%;

C8烯烴總選擇性≥93%,

二異丁烯選擇性≥70%。

1.2 疊合反應器內催化劑DH-01使用壽命≥4000小時;

CDM-180模塊使用壽命≥3年。

2、加氫單元

2.1加氫反應器內疊合烯烴總轉化率≥94%;加氫后產物中的烯烴含量小于5%(m/m)。

2.2加氫反應器內催化劑使用壽命≥2年。

九、疊合反應催化劑說明

DH-01樹脂催化劑適用于各種工藝條件:

醚化反應器類:列管式反應器、筒式固定床、混相膨脹床、外循環固定床等工藝。

催化精餾塔類:散裝醚化蒸餾、CDP組件填料、CDM-系列模塊等工藝。

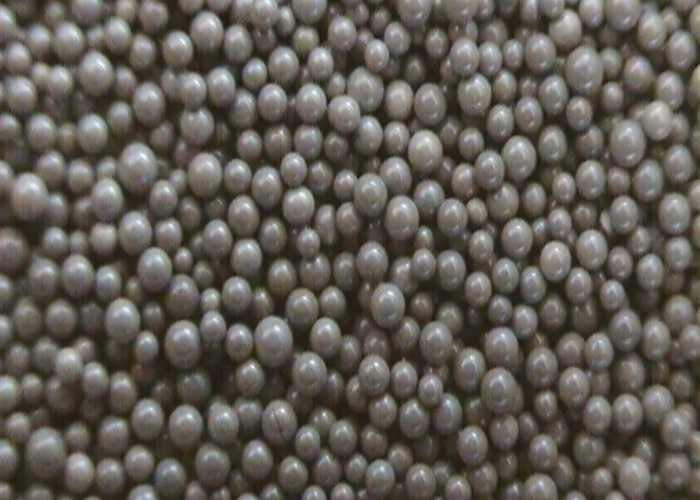

1、DH-01催化劑技術指標及特點

1.1 DH-01催化劑技術指標

表5 DH-01催化劑技術指標

| 項目 | 指標 | 試驗方法 |

| 外觀 | 灰褐色不透明球狀顆粒 | 目測 |

| 含水量% | 50~58 | GB/T5757-2008 |

| 濕視密度 g/ml | 0.75~0.85 | GB/T8331-2008 |

| 濕真密度 g/ml | 1.18~1.28 | GB/T8330-2008 |

| 粒度(0.315~1.25mm)% | ≥95.0 | GB/T5758-2001 |

| 耐磨率% | ≥95.0 | GB/T12598-2001 |

| 最高耐熱溫度℃ | 120 | Q/DMT064-2017 |

| 出廠型式 | 氫型 | Q/DMT064-2017 |

1.2 DH-01樹脂催化劑產品特點

DH-01是我公司根據異丁烯疊合反應工藝特點生產的專用型樹脂催化劑,在其制備過程中,調整了產品的生產工藝,使得高分子聚合物的大孔型結構更有利于C8~C12組分在樹脂顆粒內部的擴散效果,在保留其催化活性高、選擇性好的基礎上,提高了產品的抗污染性能,能減輕物料中帶有的膠質及低聚物在樹脂催化劑顆粒內部的沉積。有效的延長了催化劑的使用壽命。

大孔強酸性樹脂催化劑的制備過程可分為兩個主要階段。首先是制取大孔型的高分子聚合物母體,而后在高聚物的骨架上引入活性基團。

樹脂催化劑的母體都是采用懸浮聚合的方法,在混合單體中加入一定數量的引發劑和致孔劑,制得具有大孔網狀交聯結構的苯乙烯—二乙烯苯共聚物,經篩分后,選取適宜的粒度進行磺化反應,在共聚物骨架上引入磺酸基團(-SO3H),再經后處理即可得到大孔強酸性樹脂催化劑。

DH- 01產品具有以下特點

⑴交換容量高、具有較高的轉化率和使用壽命

交換容量指標表征催化中心的多少。DH-01樹脂催化劑交換容量指標達到5.0mmol/g以上,催化活性及使用壽命顯著提高。

理論研究認為,異丁烯疊合反應中樹脂催化劑大3.1mmol/g以上的交換容量為“有效交換容量”,所以交換容量高的樹脂催化劑具有催化活性高和使用壽命長的特點。

⑵孔結構合理、選擇性好、低溫活性好。

樹脂催化劑的孔結構對其催化性能有著至關重要的影響。提高催化劑的反應活性(特別是低溫反應活性),要求在催化劑顆粒內部應有盡量多相互貫通的孔體系,而不希望產生很多的封閉孔或半封閉的穴。大孔徑有利于催化劑物料擴散,但卻使催化劑的比表面積減小,催化活性中心密度降低,反應物與催化活性中心接觸的幾率下降;小孔徑使催化劑的比表面積增大,增加催化活性中心的密度,雖然反應物與催化活性中心的接觸增加了,但不利于物料擴散。

通過優選致孔劑和優化制造工藝,使DH-01樹脂催化劑具有******的孔結構、******的催化性能,異丁烯疊合反應的低溫反應活性和使用壽命達到理想狀態。由于異丁烯疊合反應是放熱反應,因此降低溫度有利于反應。低溫反應也有利于降低能耗,也對樹脂催化劑的使用壽命有利。

⑶優異的耐溫性和熱穩定性

樹脂催化劑的耐溫性和穩定性直接影響其使用壽命。DH-01樹脂催化劑可以耐120℃的高溫,具有良好的穩定性。這些優點可以保證催化劑具有較長的使用壽命。

異丁烯的疊合反應是放熱反應。開車初期,可能由于一些特殊原因,可能造成催化劑床層有短期超溫現象發生。超溫對樹脂催化劑的確有影響,但短期超溫對樹脂催化劑的轉化率影響不大,應盡快采取措施使裝置恢復正常,避免高溫操作,就能保證其具有較長的使用壽命。

⑷完善的生產條件保證樹脂催化劑的質量穩定

樹脂催化劑的顆粒度及外觀控制是生產工藝及操作水平的問題。本公司完善的生產設備及科學的工藝,可以按用戶需求調整粒度范圍。我公司完善的質量保證體系,使DH-01樹脂催化劑生產穩定、顆粒均勻。

1.3 DH-01催化劑失活原因及注意事項

1.3.1 DH-01催化劑失活原因

⑴原料中所含雜質(金屬陽離子、堿性物質和硫醇硫醚等物質)所造成的。

與金屬離子發生離子交換反應:R—SO-3H++M+→R—SO-3M+H+

堿性氮化合物的中和反應:R—SO-3H+ + NH3 →R—SO-3NH4+

⑵孔道堵塞

異丁烯的多聚反應產物體會堵塞孔道,阻礙物料與催化劑活性基團的接觸。

⑶磺酸基團脫落

樹脂催化劑在較高溫度,有水的情況下,樹脂上的磺酸基有可能會緩慢脫落。

R-SO-3H+ + H2O → R-H + H2SO4

1.3.2 DH-01催化劑使用注意事項

⑴進入反應器的碳四原料中金屬離子和堿性氮等雜質≤2PPm;

⑵二烯烴含量≤0.2 %;

⑶嚴格控制反應溫度,在保證轉化率的前提下,應選用較低的反應溫度,以保證催化劑的使用壽命。異丁烯多聚物的生成嚴重影響催化劑的活性和使用壽命。

⑷控制原料的水份含量,以免高溫下造成催化劑磺酸基團的脫落。

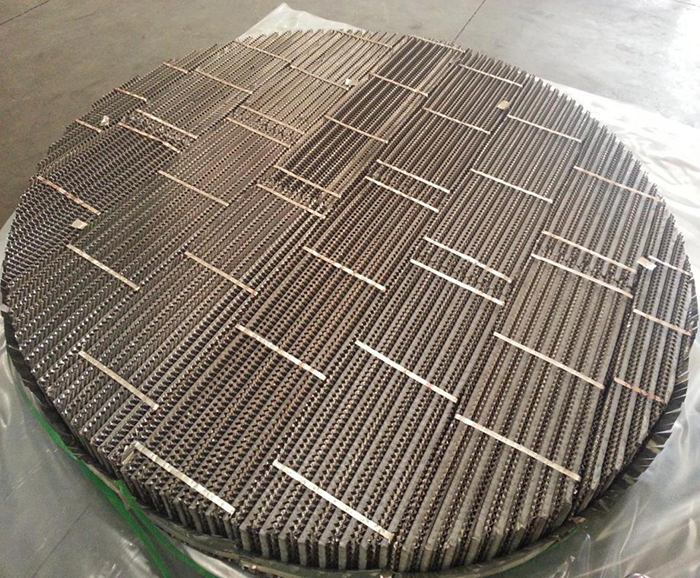

2、CDM-180催化精餾模塊

CDM-系列催化精餾模塊是我公司開發的最新產品,具有優異的“催化反應”和“組份分離”的雙重功能,性能優于催化蒸餾組件,是其更新換代產品。

CDM-系列催化精餾模塊將催化劑裝用絲網包裹、縫合使催化劑不外露,再與結構特殊的填料混裝,組成CDM-系列催化精餾模塊。由于填料具有良好的徑向擴散能力,可有效提高催化反應中的氣液傳質能力。在模塊中裝放不同類別的催化劑,可用于相應的反應過程。其中CDM-180應用于異丁烯疊合反應;CDM-140應用于MTBE反應;CDM-150應用于輕汽油醚化反應;CDM-141應用于叔丁醇脫水反應等領域。

2.1 模塊催化劑技術性能指標

表6CDM-180模塊催化劑物化性能表

| 項目 | 指標 | 試驗方法 |

| 元件高度,mm | 200±5 | 量尺測量 |

| 元件容重,kg/m3 | 250~450(或根據使用需求) | 稱重 |

| 內裝催化劑 | DH-01型 | Q/DMT 064-2017 |

| 催化劑裝填量(Kg/m3) | ≥200 | Q/DMT 005-2016 |

| 不銹鋼絲網材質 | 316L | GB/T 20878-2007 |

| 不銹鋼菱形板材質 | 316L | GB/T 20878-2007 |

2.2 CDM系列催化精餾模塊技術特點

⑴塔器壓降低;

⑵氣液通量大;

⑶傳質效率高;

⑷催化劑不易泄露;

⑸氣液分布更均勻;

⑹模塊使用壽命≥3年,預期可以達到4~5年;

⑺裝置的總能耗控制在較低的水平;比捆包催化劑低5%的蒸汽消耗;

⑻具有操作彈性大的特點,操作負荷可以拓寬為50%~150%。

2.3 CDM系列催化精餾模塊應用業績

表7 CDM系列催化精餾模塊應用業績表

| 序號 | 公司名稱 | 裝置名稱 | 裝置規模 (萬噸/年) |

模塊型號 | 應用時間 |

| 1 | 寧夏寶眾幫化工有限公司 | MTBE | 3 | CDM-140 | 2015年 |

| 2 | 廣西玉柴石化有限公司 | MTBE | 6 | CDM-140 | 2016年 |

| 3 | 東營華聯石油化工廠有限公司 | MTBE | 5 | CDM-140 | 2016年 |

| 4 | 洛陽煉化宏力化工有限責任公司 | MTBE | 8 | CDM-140 | 2018年 |

| 5 | 東營華聯石油化工廠有限公司 | 輕汽油醚化 | 28 | CDM-150 | 2016年 |

| 6 | 中石油遼河石化公司 | 輕汽油醚化 | 15 | CDM-150 | 2017年 |

| 7 | 中石油錦州石化公司 | 輕汽油醚化 | 40 | CDM-150 | 2017年 |

| 8 | 中化泉州石化有限公司 | 輕汽油醚化 | 160 | CDM-150 | 2017年 |

| 9 | 浙江信匯合成新材料有限公司 | 叔丁醇脫水 | 12 | CDM-141 | 2016年 |

| 10 | 萬華化學(煙臺)石化有限公司 | 叔丁醇脫水 | 8 | CDM-141 | 2016年 |

| 11 | 菏澤華立新材料有限公司 | 叔丁醇脫水 | 9 | CDM-141 | 2017年 |

2.4相關專利技術介紹

相關專利技術主要包括超低壓降開窗導流填料片及規整填料、具有較低壓降的催化精餾填料、盤式組裝的袋裝催化精餾填料等專利技術,詳細內容見下表:

表8CDM-系列模塊相關專利技術

| 編號 | 專利名稱 | 專利號 | 類型 | 發明人 |

| 1 | 盤式組裝的袋裝催化精餾填料 | 201710056218.2 | 發明 | 天津大學, 丹東明珠特種樹脂有限公司 |

| 2 | 盤式組裝的袋裝催化精餾填料 | 201720096848.8 | 實用新型 | 天津大學, 丹東明珠特種樹脂有限公司 |

| 3 | 一種催化精餾模塊 | 201720676926.1 | 實用新型 | 丹東明珠特種樹脂有限公司 |

| 4 | 一種催化精餾模塊 | 201720816420.6 | 實用新型 | 丹東明珠特種樹脂有限公司 |

| 5 | 一種應用醚化反應的 催化精餾模塊 |

201710879435.2 | 發明 | 丹東明珠特種樹脂有限公司 |

| 6 | 一種應用醚化反應的 催化精餾模塊 |

201721238424.7 | 實用新型 | 丹東明珠特種樹脂有限公司 |

| 7 | 一種超低壓降開窗 導流填料片及規整填料 |

201210258581.X | 發明 | 天津大學 |

| 8 | 一種具有交替流動結構 的催化精餾填料 |

201210348018.1 | 發明 | 天津大學 |

| 9 | 一種具有較低壓降的 催化精餾填料 |

201310694565.X | 發明 | 天津大學 |

| 10 | 一種開窗導流填料片及填料 | 201210142037.9 | 發明 | 天津大學 |

3、加氫催化劑

3.1 加氫催化劑技術指標

表9加氫催化劑技術指標

| 項目 | 指標 | 試驗方法 |

| 外觀 | 淺藍色條狀 | 目測 |

| 外形尺寸 | Φ3x5~10 | |

| 堆密度,kg/l | 0.6~0.8 | HG/T2780-2009 |

| 平均側壓強度,N/cm | ≥80 | |

| 比表面積,m2/g | 200±50 | |

| 比孔容,ml/g | 0.4±0.1 | |

| 平均孔半徑,nm | 5~6 | |

| CoO含量,%(m/m) | 2.3%±0.5% | SH/T0345-1992 |

| MoO3含量,%(m/m) | 12%±1% | SH/T0344-1992 |